2.1 概説

ストレス・カーブによる設計法の問題点は、条件(ライン番手、ロッド長、断面形状など)が変わるたびに、新たなストレス・カーブを設定しなければ、同じような特性を実現できない点にあります。

特に、中空ロッドや変形ロッド(四角、五画、八角形)を設計する場合は、従来のストレス・カーブを使うことは出来なくなります。

そこで、ストレスカーブ法に変わるものとして、曲率カーブ法についての基本概念を説明します。

ここで、同じような特性の意味を以下のように定義しておきたいと思います。

- ロッド長が同じ場合、指定のライン番手で指定の長さによる最大負荷が加わった場合、どのライン番 手のロッドでも、曲がり具合は同一になる。 (ラインを一定長さ出した場合、#3のロッドでも#6のロッドでも同じ曲がり具合になる)

- ロッドの断面形状が変わったとしても(四角形、五角形、八角形、円形、中空構造など)、同じロッド長で は同じ番手のラインで同じ長さによる最大負荷が加わった場合、どのような断面形状のロッドでも、曲がり具合は同一になる。

無論、キャスティングのフィーリングなどと言う感覚的なレベルでの話になりますと、曲がり具合が同じであるからフィーリングも同じと言うわけには行きません。

ライン重量、ロッド自身の重量分布(ロッドの断面形状なども関係する)、ロッド長などが相互に関連してくる為、一概には言えませんが、基本的には上述のような条件が関係すると考えます。

そこで、ストレスカーブ法による設計にかわり、曲率(Curvature)を用いる設計法について解説いたします。

曲率とは簡単に言いますと、ある曲げる力(曲げモーメント)が働いた時、その部分の曲がり具合を表すものです。

曲がり半径をR(道路でよく、曲がり具合を示すのに100Rとか言いますが、それと同じです)とすると”1/R” で表します。

つまり、ある曲げる力(曲げモーメント)が加わった時、その部分の曲がり具合を指定しておく事が基本になります。

従って、最初から曲率カーブを設定して、設計すればライン番手が変わったりしても、ある条件では同じ曲がり具合のロッドを作ることができます。(当然、ストレスカーブは変わる事になります)

ストレス・カーブ法のように、いちいち別のストレス・カーブを設定する必要がなくなるわけです。

さらに、ロッド各部分の曲率を指定する方法は、直感的にロッドの曲がり具合と容易に関連付けられ、大変都合が良い方法と言えると思います。(ロッド設計の際に、曲がり具合をイメージすることは大切なことであると思います)

2.2 曲率カーブについて ページ先頭へ戻る

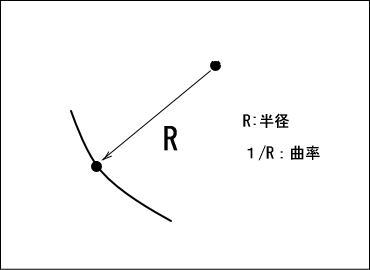

図 1 曲率

図1は曲率と曲がり半径の関係を示す図です。

曲率とはある部分に、曲げる力が働いた結果、その部分の曲がり具合を示すもので、曲がり半径の逆数で表します。

即ち、大きく曲がれば(曲がり半径が小さい:柔らかい)曲率は大きくなります。

即ち、曲率とはある負荷によるロッドの曲がり具合を直接的に表すものと言えます。

図 2 ストレス・カーブ

図 3 曲率カーブ

図2はギャリソン8’#6セミ・パラボリック・ロッドのストレス・カーブの一例です。

図3は同じロッドの特性を曲率カーブであらわしたものです。

最大負荷(フライ・ライン、ガイド、フェルールなどの合計重量の4倍)がロッド先端及びロッド各部に加わった場合の、各部分の曲率(曲がり具合)を表しています。

この曲率カーブを決めるには、既にわかっているロッドを基準にロッド各部の曲率を計算して求め、試作後さらに修正するなどして、自分の望む特性の出る曲率カーブを定めます。

これらの作業はストレス・カーブを決める場合となんら変わりありません。

ストレス・カーブによる設計の問題点は、あるストレス・カーブは同一ロッド長、同一ライン番号でしか成り立たない点にあります。

ちなみに、図4は#6用ロッドと同一のストレスカーブで#3ライン用のロッドを設計した場合の曲率カーブを表しています。

明らかに#6ラインの場合と異なる曲率カーブとなっています。

これは、使用ライン(#3又は#6)を同じ長さ出し、キャスティングする場合にロッドの曲がり方が異なってくることを意味しています。

図 4 同一ストレス・カーブよる曲率の相違

つまり、曲率カーブによる設計法は、ストレス・カーブによる設計法と異なって、一度決めた曲率カーブを用いれば、ロッド長が同じであれば、使用するライン番手の異なるロッドを設計する場合、最大負荷(フォルスキャストやピックアップする際のラインの長さ、ガイドなどにより、ロッド各部分などに加わる重量)が加わった場合、ロッドの曲がり具合が同じになるロッドをに容易に設計することができます。

つまり、一つの曲率カーブにより、同様の特性を持つ、各種ライン番手のロッドを設計することが出来るわけです。

また、この曲率カーブは六角断面だけでなく、四角、五角、八角などの変形断面を持つロッドにも適応できるだけでなく、中空構造のロッドに対しても適応できることになります。

しかしながら、本設計法においても、いかにして曲率カーブを決めるかが最重要課題であることには変わりません。

これは、ストレス・カーブ法においてもストレスカーブをいかにして定めるかと同じです。

現在はまだ、曲率カーブを定めるには、結局何回も繰り返してテストし、基本のカーブを決めることになります。

いずれは、曲率カーブを決定する為の、設計法を整理したいと思っていますが、今の時点では残念ながら、経験的に求める以外に、適切な方法は見当たりません。

最も現実的な方法は、既存のロッドの曲率カーブを計算し、とりあえずその曲率カーブを基準にしてロッドテーパを計算をし、繰り返しテストし、希望の特性になる曲率カーブを定めることが現実的な方法です。

また、ある程度直接的に曲率カーブを決定できる方法が見つけられても、感覚的な部分をカバーすることは難しい為、最終的には作製とテストを繰り返し、完成させることになると思います。

2.3 基本的な理論 ページ先頭へ戻る

少々、難しいかも知れませんが、興味のある方はお読みください。

この項では、曲率カーブ法についての基本的な理論を簡単に説明いたします。

基本的には、ロッド各部に加わる曲げモーメント(各種負荷の合計)による、その部分での曲率(曲がり具合)

を求める問題になります。

設計的には、指定のロッド位置に加わる曲げモーメントによって、指定した曲率になるように、ロッド径を求める計算をします。

図1はロッド先端に加わる力Fと距離Lはなれた位置のモーメントMの関係を示しています。(M=F×L)

図2 正六角ロッド断面 D:ロッド径 図1 力Fと曲げモーメントMの関係

ロッド先端に矢印方向に力Fが加わった場合、

先端からLの位置の曲げモーメントMの関係。

図3 三つの基本式

図3の三つの基本式の中の(1)式は曲げモーメント M、その位置での断面2次モーメントを Iとした時、

曲率1/R との関係を表す式です。

断面2次モーメントとは材料の断面の寸法、断面形状によって決まる係数です。

又、Eはヤング率といわれる定数で、材料により決まっていて、材料の基本的特性をあらわす定数の一つです。

(2)式はロッド径Dの正六角断面のロッドの断面2次モーメント I を表す式です。

(1)式と(2)式から導かれる(3)式は計算した曲げモーメントMと指定した曲率 1/R からロッド径Dを求める式です。

(3)式が曲率カーブ法による設計の最終的な基本式になります。

この(3)式から指定した曲率1/Rとライン、ロッド自重などによる曲げモーメントMから、必要とするロッド径Dを計算します。

ここで重要なことは、ロッドの使用材料のヤング率Eが判っていなければならないことです。

何処かにデータがあれば都合か良いのですが、一般的には自分で測定しなければならないと思います。

逆に、ヤング率が測定できれば、トンキン・ケーンだけでなく各種竹をはじめ、どのような材料を使用するロッドでも設計出来ることになります。(無論、従来通り何回も繰り返して製作、テストしても可能ですが、大変な作業になると思います。)

ストレス・カーブ法ではヤング率Eは表面的には出てきませんが、結果としてロッドの曲がり具合に関与してくる為、ストレス・カーブそのものを変更し、意図する特性を出す事になります。

例えば、トンキン・ケーンで設定したストレス・カーブで日本の真竹などを材料とするロッドを作っても、ヤング率が 異なる為、同じような特性を得る事は出来ません。

曲率カーブによれば、ヤング率を測定することによって、同じ曲率カーブを利用してロッドテーパの設計を直ちに、 直接計算出来ることになります。(その他に材料の比重も測定しておく必要がありますが)。

特に、中空ロッドや正六角形断面以外のロッド(四角形、五角形、八角形など)の設計の際は、断面2次モーメントを計算する事によって、既存の曲率カーブを利用して簡単にテーパ設計が出来ることになります。

2.4 設計手順 ページ先頭へ戻る

前章の各計算式によって、以下のような手順で必要な各部分のロッド径(テーパ)を計算します。

- 最初に、予めグラフ化(数値化)した曲率カーブから、ロッド先端部から一定距離(通常は5インチ毎、一般的には竹片を削るはツールが5インチ毎の設定になっています。)の位置における曲率を求めます。(自分で任意のカーブを設定します。)

-

次に、先端から計算位置にまでの以下のような、各項目を計算します。

- ロッド自重

- ニス+ガイドの重量

- 先端から出ているフライライン重量(長さ)+トップガイドの重量(ギャリソンは1インチ先端部分でのこの値をチップ・インパクト(4倍した値)と称しています。)

- ロッドに沿ったフライラインの重量。

- フェルールの重量(フェルール位置を考慮する)

等を積算し、その値を4倍し、全モーメントを計算します。

(ラインを水面からピックアップしたり、フォルスキャストする時など、最大で静止時の4倍の重量

(4倍の重力加速度)が加わるとしています。) - 前章の(3)式からその部分におけるロッド径Dを求めています。

但し、あらかじめ使用ライン番手、フェルール種類(スタンダード、トランケット、ステップダウン等のタイプ)とサイズ、トップガイド・サイズなどを決めておかなければなりません。

これらはコンピュータを利用すれば、簡単に(3)式からロッド径Dを求めることが出来ます。

2.4.1 計算例

前章の手順により計算した1例を以下に示しておきます。

ギャリソンの著書中の8’#6用セミパラボリック・ロッドを例にして計算結果を表にしてまとめてあります。

図1 は設計用の曲率カーブ図、図2 は著書中の設計用ストレスカーブ図を示しています。

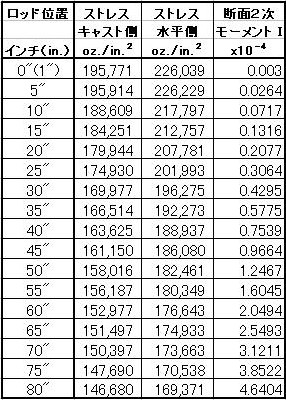

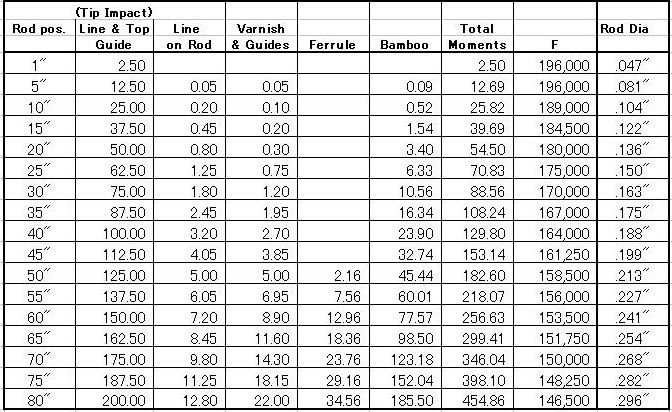

表1 は曲率カーブ法によりコンピュータで計算した結果であり、表2 はストレスカーブ法によりギャリソンが手計算で計算した結果です。

図1 8’セミパラボリック・ロッド用設計曲率カーブ

図2 はギャリソンの提唱するストレスカーブによる設計法の1例として掲載されているストレスカーブ図です。

これをもとにして計算された結果が 表2 に示してあります。

表1 8’セミパラボリック・ロッド テーパ計算結果

図1 はギャリソンのセミパラボリック 8’#6 2PCロッドの設計用曲率カーブ図です。

主な基本データはティップ・インパクト=2.50(ライン負荷:DT#6Line 約50フィートトップガイドサイズ:4.5/64) フェルール:13/64(スタンダードタイプ)、フェルール位置:48インチ等です。

以上の条件で図1 の曲率カーブによるロッドテーパを計算した結果を 表1 に示してあります。

又表1 には断面2次モーメント、キャスティング方向のストレス、水平方向のストレスの計算結果も記載してあります。本表のキャスティング方向のストレスはギャリソンのストレスカーブの設計値と同じ意味になります。

図2 8’#6セミパラボリック・ロッド 設計用ストレスカーブ

図2 はギャリソンの提唱するストレスカーブによる設計法の1例として掲載されているストレスカーブ図です。

これをもとにして計算された結果が 表2 に示してあります。

表2 ギャリソンによる8’セミパラボリック・ロッド テーパ計算結果

表1 と表2 のロッド径は若干(1/1000 インチほど)異なっていますが、これは使用したバンブーの比重、フェルール重量、フライライン重量などの若干の違いによります(図2、表2データはギャリソン著:”Masters'

Guide To Building A Bamboo Fly Rod”より引用)

既に述べていますように、曲率カーブによる設計法の最大の利点はロッド長が同じであれば使用

ライン番手、断面形状(中空、四角形、五角形、8角形など)、使用材料特性(比重、弾性係数など)

に関係なく同一の曲率カーブによって基本のロッドテーパが計算できる点にあります。

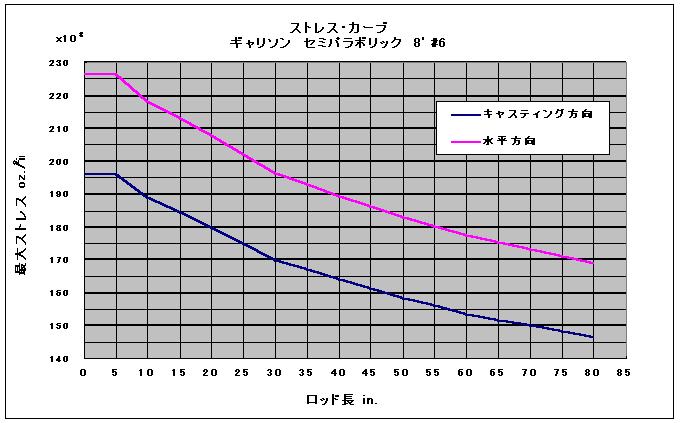

また、図3はギャリソンの8’#6セミパラボリック・ロッドのキャスティング方向と水平方向のストレス値を比較した図です。

このロッドは当然、キャスティング方向も水平方向も同一の曲がり(剛性)を持っています。

これから明らかのように、同じ曲がりになる場合でも両者の間の関連がつき難いことが判ると思います。

デュアル・フレックス・ロッドの場合はキャスティング方向と水平方向の曲がり具合(剛性)を別々に設定するため、ストレスカーブ法では設定をすることが難しくなってしまいます。

図3 ギャリソン 8’セミパラボリック・ロッドのキャスティング方向と水平方向のストレスカーブ図

曲率カーブはストレスカーブと異なり、直接ロッドの曲がり具合を表すため、デュアル・フレックス特性を設定するにも大変理解しやすい方法と言えます。

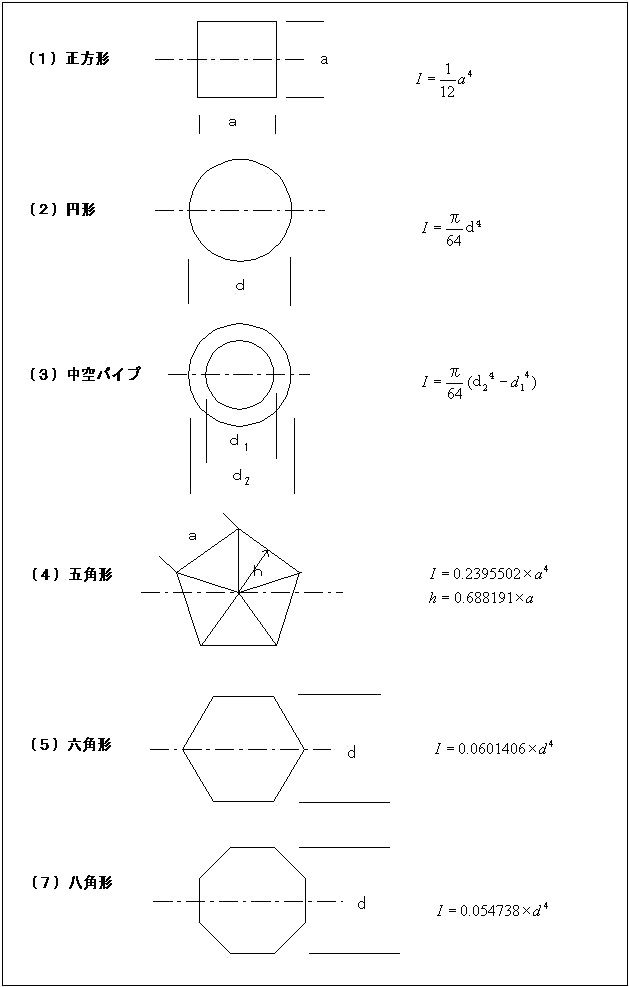

(参考1) 各種断面2次モーメントの計算式 正多角形の場合 ページ先頭へ戻る

この章では標準的な正多角形の断面2次モーメント I の計算式について記載しておきます。

各種正多角形の断面2次モーメント

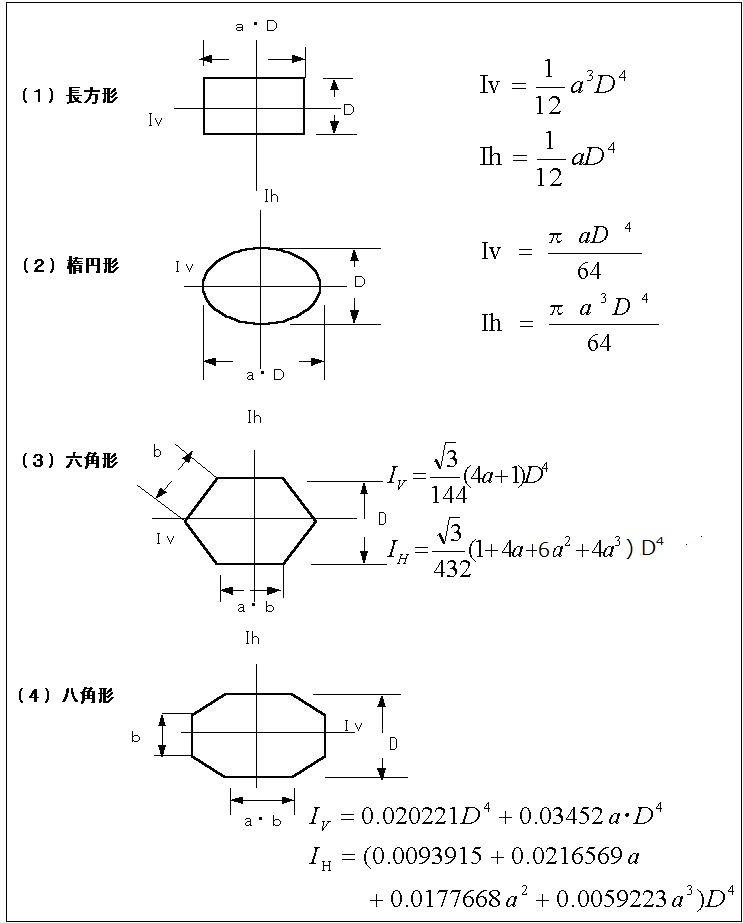

(参考2) 各種断面2次モーメントの計算式 扁平多角形の場合 ページ先頭へ戻る

注) 六角形のIH(水平方向断面2次モーメント)を修正 2022/04

標準的な扁平多角形の断面2次モーメント I の計算式について記載しておきます。

尚、図中のIv,Ihは各軸(垂直軸、水平軸)に対応する断面二次モーメントを表します。

尚、図中の a は扁平率を表しています。

各種扁平多角形の断面二次モーメント

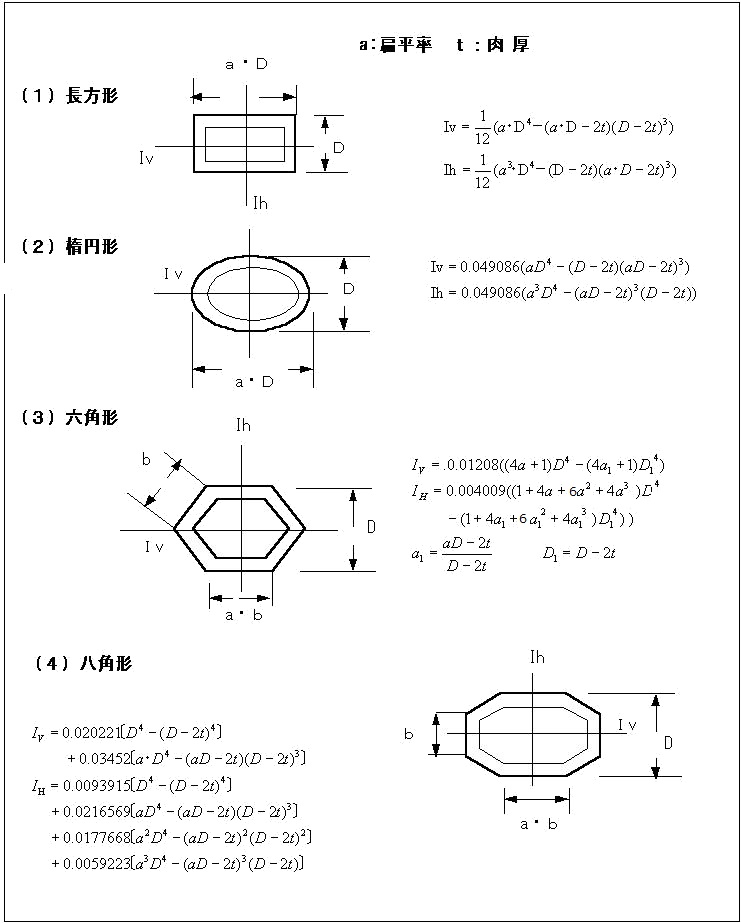

(参考3) 各種断面2次モーメントの計算式 中空扁平多角形の場合 ページ先頭へ戻る

注) 六角形のIH(水平方向断面2次モーメント)を修正 2022/04

標準的な中空扁平多角形の断面2次モーメント I の計算式について記載しておきます。

尚、図中のIv,Ihは各軸(垂直軸、水平軸)に対応する断面二次モーメントを表します。

各種中空扁平多角形の断面二次モーメント

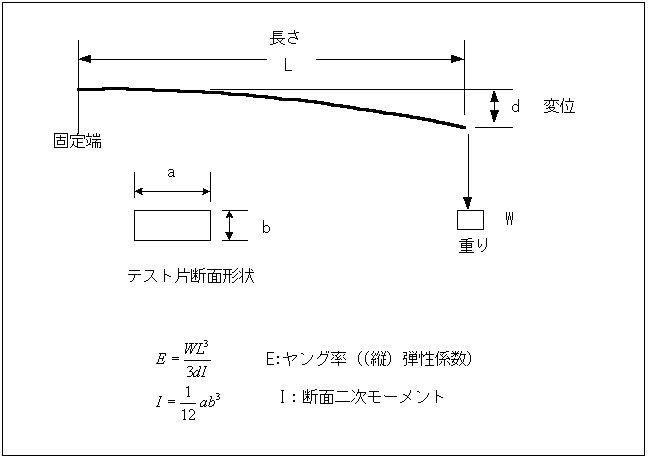

(参考4)ヤング率(弾性係数、モジュラス)の簡易測定方法について ページ先頭へ戻る

曲率法によるロッド設計においてはヤング率(縦弾性係数、モジュラス)を設定することが最重要課題になります。ここでは特別な装置を必要としないで、ヤング率を簡易的に測定する方法を紹介いたします。

本格的には引張試験機と言う本格的な装置を必要としますが、高価な装置で一般的(公共の機械試験所で有料で借りることができますが)ではありません。

第1図はヤング率の簡易想定方法の原理図です。手順は以下のと通りです。

1.長方形断面のテスト片を作ります。長さは10〜30cm程度、幅3〜5mmの細長いテストピースをなるべく

正確に作ってください。厚み、幅はできるだけ正確に作る必要があります。

このテストピースは厚み、幅を変えて3種類以上用意してください。

第1図 ヤング率((縦)弾性係数)の簡易測定方法

2.次に、1g〜10g程度の重りを何種類かを用意します。各重りWの重量は正確に測っておきます。

少なくとも0.05g以内の正確さで測るか、天秤ばかりの重りのように正確に重さが判っている重りを用

意する必要があります。

3.テストピースの方端をバイスなどでしっかりと固定します。固定端から重りをつける先端までの長さLを

測定、記録します。

4.テストピース先端に重りを吊るす糸を固定します(接着など)。

5.重りを吊るした時のテストピースの先端の変位量が長さLの2/100程度になるような重りWを先端部

に取付、そのときの変位量を測定します。スケールでの目視で測定します。

6.重りW、長さLをいろいろ変えながら1テストピースあたり10回以上測定します。

7.別のテストピースでも同様の測定をしておきます。

8.各テストピースの断面2次モーメントIは幅、厚みの平均値から第1図の計算式によって求めます。

次にヤング率Eは同じく各測定値(W、d、L)ごとに計算して、最終的に全ての値を平均して求めます。

必要ならインチ、オンス単位に変換しておきます。

9.必要に応じて同じテストピースを利用して密度(oz./in.3) の想定も可能になります。

これらの方法ではテストピースの製作が大変重要になりますので、注意深く製作してください。

さらに、この方法では多く測定すればするほど正確な値に近くなりますので労をいとわず測定してください。

ちなみに、デュアル・フレックス・ロッドの設計ではトンキン・ケーンのヤング率は下記の値を採用しています。

E=1.1×108 oz./in2

このようにしてトンキン・ケーンだけでなく、別の材料を使用してロッドを製作する場合にもヤング率、密度を測定すれば容易にロッドの設計が可能になります。