3.2 中空構造について

1.概説

バンブーロッドの重量に関しては、何とか軽くしたいとの要求はかなり昔からあったと思いますが、実際には良い接着剤が世に出るまでは実用化しなかったようです。無論、試験的には作られていたと思いますが。

現在は優れた接着剤があり、いろいろなタイプの中空ロッドが製作されています。

ここでは、バンブーロッドの中空構造について説明いたしますが、中空にした場合の大きな問題点は

(1) ロッド自体の捻り強度の確保

(2) ロッド組立後の接着強度の確保

の2点に集約されると思います。

これらの問題を克服する為に、中空構造としては、大きく分けると以下のような種類に分けられます。

(1) 中空の内部にプラスティック等の補強材を挿入する。――捻り強度,接着強度の補強

(2) 部分的に、いくつかの節を作り、強度を補う構造にする。――捻り強度、接着強度の補強

(3) 中空の肉厚をあまり薄くせず、必要な強度を保つ構造にする。――捻り強度、接着強度の確保

(1)については最も軽量化が可能で、機械的に余分な部分を削り、効率的に製作できますが、補強材を必要とする為、大事になりますし、竹の特性に影響を与えない材料の選択、又は補強材込みの特性を納得する必要があります。

(2)については最も軽量化できますが、捻り強度を補強する節の位置、数、及び接着強度を保つ為の肉厚などを慎重に考慮する必要がありますが、特殊な工具、装置がなくても製作が可能です。

(3)については、ある程度厚めの肉厚にし、捻り強度、接着強度を確保する方法で、効率的に製作できますが軽量化には限界がありますし、特殊な工具、装置を必要とする場合があります。

2.中空構造に対する新しい視点

ページ先頭へ戻る

一般的には、中空構造にすることによる利点としては以下のように言われています。

(1) ロッド重量の軽減。

(2) ロッドに張りが出る。(ロッドのアクションが軽快になる?)

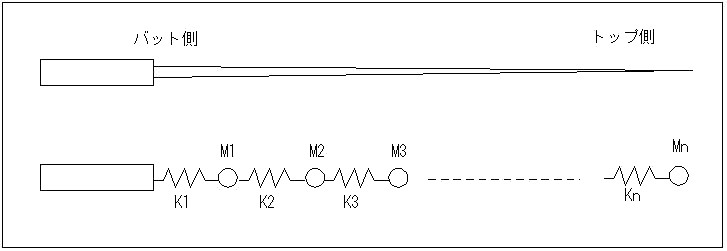

ロッドを極めて単純化してみますと、1本の棒として考えられます。ここで、同じ強さ(先端に、ある重さを加えた時、同じように曲がる)の棒が3本あるとします。同じ重さの錘が以下のような位置に取り付けられているとします。

(1) 手元に錘が取り付けられている場合

(2) 中央部に錘が取り付けられている場合

(3) 先端に錘が取り付けられている場合

これらの棒を振ってみれば、直ぐ判ると思いますが、それぞれの棒の動きの様子は異なってきます。

つまり、同じような重さ、強さの棒でも、全体の重量分布が異なれば、違った動きになることです。

そこで、中空構造にする利点を別の視点から見ると、同じ強さでありながら、どの部分を中空(軽く)にするかによって、従来とは異なるアクションを持つロッドを作れるのではとの予想ができるわけです。

中空構造を単に、ロッド重量軽減、シャープなアクションの実現等だけでなく、ロッド全体の重量分布を考慮した設計にをすれば、今までにない特性を持つロッドが生まれる可能性があると思います。

特に従来の中空構造では重量を軽くできるだけですが、デュアル・フレックスでは重量を重くも、軽くも自在に設計できる為、従来では考えられないロッドの設計が可能となっています。

デュアル・フレックス・ロッドは、単に横ぶれし難いだけでなく、特にロッド全長に渡る重量分布を従来と異なって、大幅に変化させることができ、ロッド設計上の自由度が大幅に増加する点も注目すべき点と考えています。

(”

デュアル・フレックス・ロッドの可能性について”を参照してください)

5.中空構造の製作について

ページ先頭へ戻る

ここでは、中空構造ロッドを製作する際のいろいろな問題についてまとめておきます。

特別な装置、道具を使用せず、ごく一般的な工具での製作する方法を紹介いたします。

残念ながら、中空構造の耐久性に対する簡潔な設計法はありませんので(無論、高度なコンピュータ・ソフトであれば可能ですが)、中空部分の肉厚、節(仕切り)の数についてはあくまでも参考程度です。

最終的には実験とテストを繰り返すことによって決定することになります。

特に接着については最も重要な作業ですが(中空ではない従来のロッドに比べ、はるかに難しくなります)、

手順を丁寧に確実に実施することが大切です。

5・1 節合わせ(スタガリング(STAGGARING)方式)について

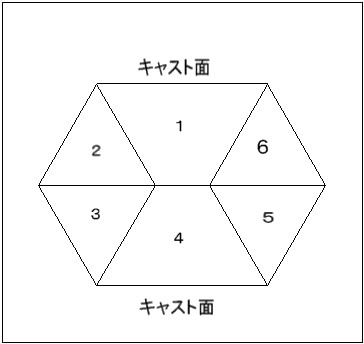

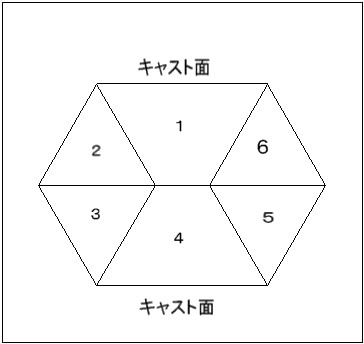

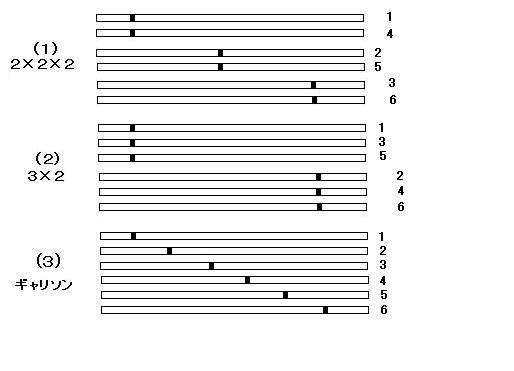

ロッドを製作する際、最初に決めなくてはならない事の一つに6本の3角ピースにおける節の配置です。

一般的には以下の3種類(図4)の方法があります。

① 2×2×2 :対向する2本のピースの節位置を同じにする。( 図3に於けるピース番号 1と4

,2と5、3と6)

② 3×2 :一本おきの3本のピースの節位置を同じにする。( 図3に於けるピース番号 1、3、5

と2、4、6)

③ ギャリソン方式 :6本の各ピースの節位置を全てずらした節配置にする。

又、竹材料のどの部分を使用するかの問題もあります。

全周囲から均等に(六方向から)とるなどの説もありますが、デュアル・フレックス ロッドでは、各ピースの対向する一対のピース用には竹割りした部材の中で隣り合った材料を用います。

つまり同じクセ(曲がりなど)を持つ材料を対向させることにより、ロッド全体のバランスを取り、安定させる様にしています。

図3を参照にすると、竹割り後、#1-4、#2-5、#3-6のペアーは必ず隣り合う素材を組み合わせます。

図3 ロッド断面図、各ピース番号

図4 節合わせの例

5・2 火入れについて

ページ先頭へ戻る

一般的には荒削りした6本の3角ピースを仮バインディングし、途中で上下を入れ替えて一定時間、火入れします。

その他、和竿の火入れのように炭火や電気コンロで反発具合や表面の焼色などを見ながら火入れする方法などもあります。

実際の弾性率を測定すると、火入れ温度にはある程度の幅(材料本体温度170~190℃)があります。

当工房では火入れの作業の簡素化、正確化をはかる為、以下のような方法を採用しています。

熱源には石英菅遠赤外線ヒータ(100V、1KW、長さ1m)を利用し、パワーコントローラにより温度設定をしています。

部材の温度測定にはサーミスタ温度計を利用しています。

図1.三角ピースのセット

図1.は火入れすべき三角ピースをバラバラに火入れ用プレート上に並べた状態です。

これにより簡単に且つ均一に火入れすることが出来ます。

図2.火入れ装置全体

図2.は火入れ装置全体の様子です。温度計、温度コントローラにより適切な火入れ温度を設定します。

図3.の様に火入れ装置の中央で、火入れ材の中央部分に温度検出端をセットし火入れ温度を正確に測定し、作業を行います。

図3.温度計の挿入

従って、火入れ作業は火入れ時間ではなく、部材の温度を管理し、火入れ作業を行っています。

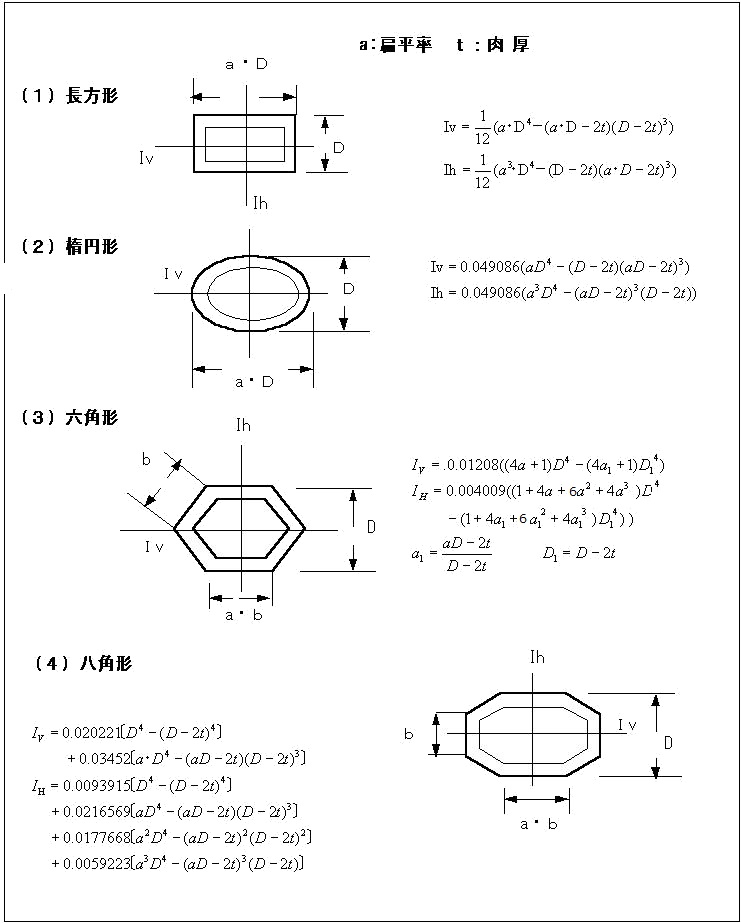

5・3 中空部分の肉厚について

ここでは中空部分の厚みについて、どのような要素を考慮すべきかをまとめておきます。

中空ロッドにおいては中空部分の肉厚は軽量化、耐久性に関連する為、大変重要です。

ロッドの強さを同じにしても、この肉厚によってロッド径(テーパ)は異なってきますので、テーパ設計の際は最初に肉厚を決めておかなくてはなりません。

厚みをいくらにするかは一概にはいえませんが、以下のことを考慮する必要があります。

① 使用する接着剤の最大接着力の80~90%程度の力しか出ないことを考慮する

② 接着面の厚みによる接着強度を考慮する。(接着力×接着面積)

接着部分の処理(表面状態)によって接着強度は大きく変わるため十分な注意を必要とします。

なるべく接着面積が大きくなるように処理する必要があります。

③ 使用するフライラインの番手による負荷を考慮する。

特に高番手のWF、SHなどを使用する場合は大きなのフォール、リストダウンなどにより、ロッドに大きな

負荷がかかることを考えておく必要があります。

④ 先端部とバット部分にかかる力(モーメント)は大きく異なることも考慮する。

さらに、節の設計(節数、節寸法)によっても接着強度に影響してきますのでその点についても考慮する必要があります。いずれにしても肉厚と接着面の処理によってロッドとしての耐久性が決まりますので、慎重を期さなければなりません。最終的には繰り返しの実験、テストなどによって確認する事が重要です。

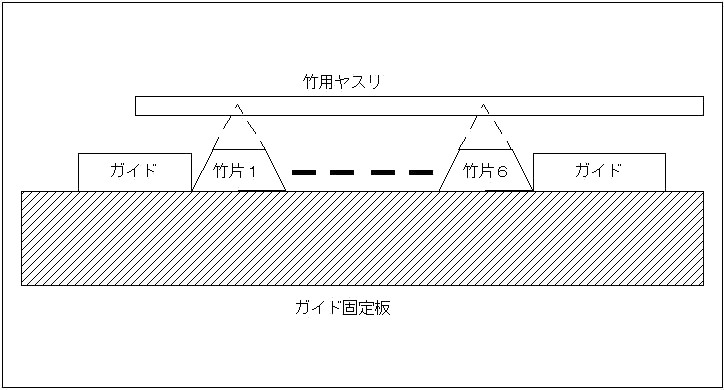

5・4 3角ピースの中空化方法

ページ先頭へ戻る

中空構造にする最も一般的な方法は、ロッドを構成する各ピース(計6ピース)を必要な肉厚まで削り、各ピースを組み立てて中空構造を作ります。

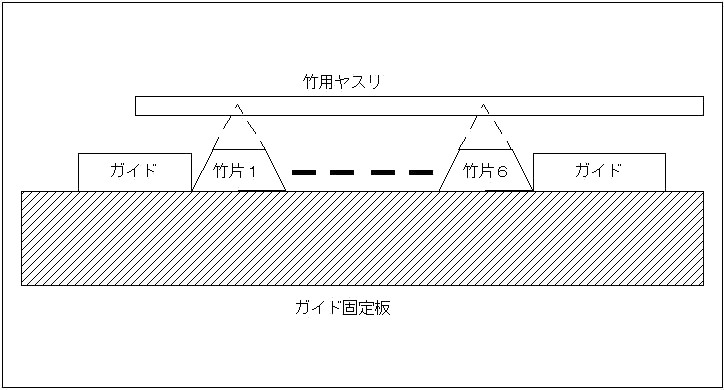

正確に必要な厚さに削る為には、削りすぎることを防止するガイド板を利用し、ノギスによって測りながら削ります図3は、その為必要な簡単な仕組みを示しています。

図5 ピースを削る為の構成図

中空構造にする為に、6本のピースを同時に必要な厚みに削ります。図3のように竹用ヤスリ、プラスチック用ヤスリなどを用いて、ガイド板を利用して必要な厚さまで削ります。

ガイド固定板上に2枚のガイド板を固定し、その間に6本のピースを並べて固定し、同時に削ります。

当然のことですが、ガイド板はヤスリを損傷させない為、プラスチック板を用い、ガイドの固定板は正確な平面が必要ですので少し厚めで硬めのプラスチック板(2~3mmのアクリル板など)を利用します。

ガイドは目標の厚さに相当する厚さを選択します。適当な厚みがない場合は裏側にテープなどを貼って厚みを調整します。厚さをノギス等で測定しながら削ってゆきます。最初は、大変だとと思われますが慣れればそれほど面倒ではありません。

全長を一定の厚さに削る場合はルータなどの電動工具やモーガン・ハンドミルなどの特殊な工具が利用できますが、途中に節部分を作る場合には、便利な工具などが利用し難い場合があります。

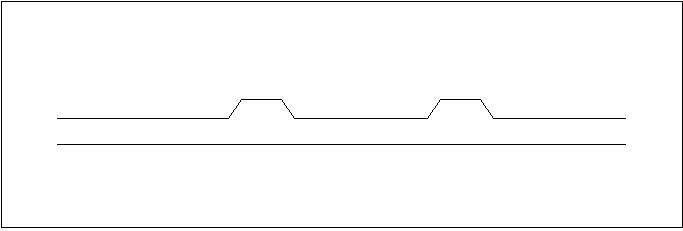

図4のように途中で節を作りながら中空構造にする場合の手順を以下に示しておきます。

基本的には図4にあるような各節の間を順次削ってゆくようにします。

① よく切れるナイフ(片刃)などで節の部分を残しながら荒削りします。

② ヤスリで必要な厚さに削ってゆきます。(最後はガイドも一緒に削ることになります)

③ 途中は何回かノギスで厚みを測定しながら、慎重に削ってゆきます。

図6 節の形状例

節の形状を工夫することによって一部は便利な工具も使用できるようですが、基本的には手作業によるほうが軽量化と強度の両立が、より可能になると考えます。

5・5 節(仕切り、ブリッジ)について

ページ先頭へ戻る

補強材を用いずに軽量化するには、中空部の肉厚をなるべく薄くする必要があります。しかしながら、薄くすればするほど捻り強度や接着力が小さくなりロッドの耐久性に問題が出てきます。その為に中空部分に節(仕切り)を設けることが必要になります。これは高層ビルでも、外壁と床(仕切り)で強度を保つタイプの構造と同じになります。

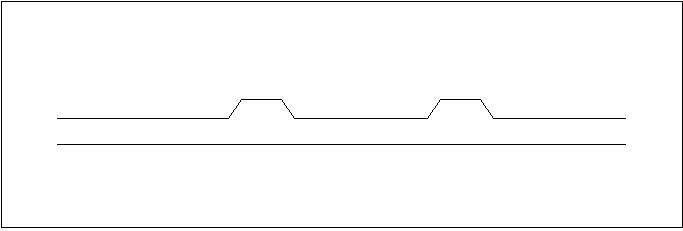

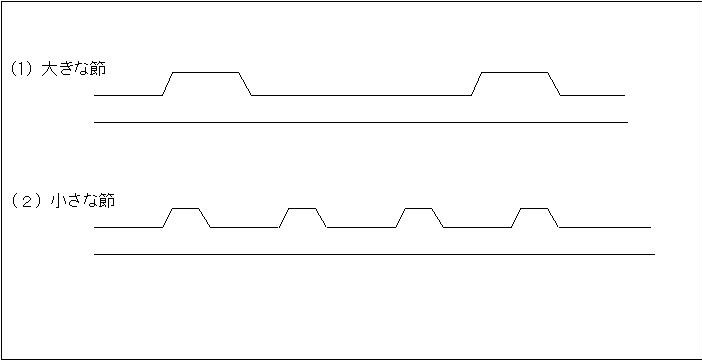

節については

① 図4のように素材自体で節部分を形成して残す方法。

② 全体を削った後、節に相当する何らかの部材(樹脂、プラスチック、天然材など)を取り付ける。

などが考えられます。

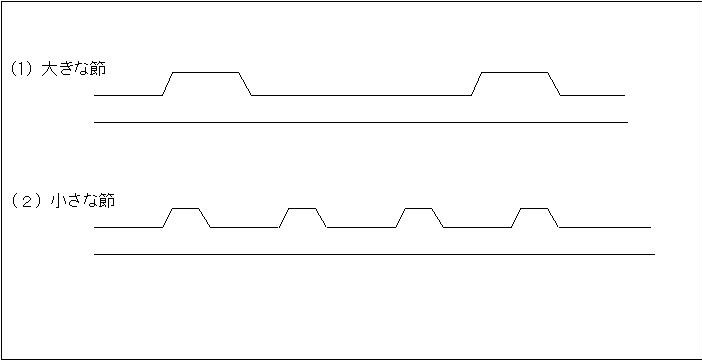

問題は節の大きさ(寸法)と数にあります。一般的には、大きな寸法の節であれば数は少なく、小さな寸法の節であれば数は多く必要とするといえます。図5にそれらの関係を示しておきます。

図7 節のタイプと数の例

残念ながら、節の大きさと数の間の関係は明確ではありませんので、これらも実験とテストを繰り返して確認する必要があります。

一般的に言える事は、節間隔が大きいと接着力を補強する効果が小さくなり、また捻り強度も小さくなりますが、作りやすくなります。

節間隔を小さくすればするほど接着力の補強効果は大きくなり、捻り強度も大きくなりますが、作り難くなってきます。いずれにしても、肉厚と同様に、フライラインの番手、ロッド長などによっても変わりますので、十分な検討が必要となります。

又、ロッドが曲がることにより圧縮力がキャスト面に加わる(断面方向が圧縮される)為、接着面に大きな力が働くことになります。

従って、節を細かく設定することにより、圧縮力によるロッドの変形を抑えることになり、接着面への負荷を軽減することができます。

これら考慮して適切な節を設計することが必要になります。

5・6 フェルール取付部

1ピースロッド以外は必ずフェルールを使用します。その為、取付部については、当然のことながらフェルールの内径寸法までロッド本体の外周を削ることになります。

従って、その部分は安全上、中空構造にはしないようにします。また、中実部分はフェルールとロッド本体の勘合部分より5mm程度は長くする方が安全と言えます。

5・7 接着について

ページ先頭へ戻る

5・7・1 本体の接着剤について

接着については、使用する接着剤によって注意点などが異なりますので一般的なことについて述べておきます。

注意事項としては以下のような点を注意する必要があります。

(1) 接着剤の混合割合などは正確に計って(電子ハカリなど)確実に行う。

(2) 接着面は必ず清浄にする。

(3) 接着面に確実に接着剤を塗布する。

中実ロッドのように貼り合わせても接着剤が全体に押し出されて均等化しないためです。

(4) 余分な接着剤は張り合わせ前に取り除く。

中空の為、余分な接着剤が内部に残ってしまい、悪影響が出てきます。

接着剤についてはさまざまな種類が数多くありますが、なるべく接着時間が長いものの方が安定した接着効果が得られるようです。

推奨する接着剤としては、接着強度、接着後硬度、柔軟性、接着特性の安定性などでは

エポキシ系接着剤が優れていると考えますが、若干、取り扱い難い(混合後粘度、後処理、塗布のし易さなど)面があります。

また、従来に比べれば耐熱性も大きく向上していますが、接着後の曲がりの修正時の加熱については十分に注意する必要があります。

5.7.2 マスキングによる接着作業について

ページ先頭へ戻る

高さ調整後、必要に応じて中空構造にする作業をし、接着作業に入るわけですが、問題は接着後、表面の余分な接着剤を除去する作業があります。

接着剤は凝固後、かなり硬くなっていますので、取り除く作業はかなり丁寧にする事になりますが、ナイフ、サンドペーパなどを利用しますが、いづれにしてもかなり神経を使う作業になります。

サンド・ペーパの場合は荒削り、中削り、仕上げ削りなど使い分ける必要がありますが、ロッド表面を全く削らずに余剰接着剤を除去することは大変難しい事と考えます。

余剰接着剤の除去には多少とも、常にロッド寸法への影響があると考えます。

この問題の一つの解決策として

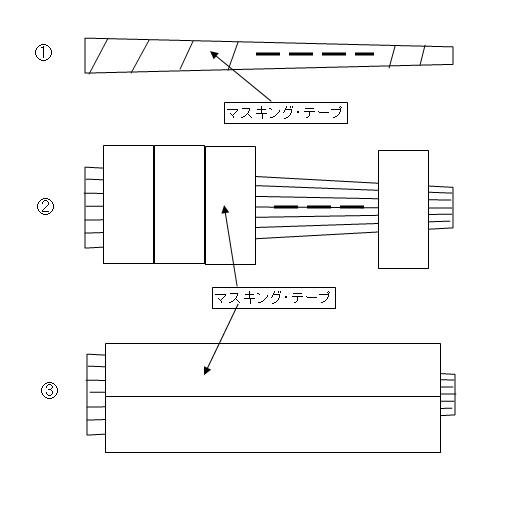

”マスキングによる接着法”を提案します。

簡単に言えば、初めにロッド全体をマスキング・テープ(セロ・テープ、セキスイ・テープなど)で被い、接着剤塗布後バインディングし、接着乾燥後、マスキング・テープを外し、残った余分な接着剤を鋭利なナイフ(アート・ナイフなど)で剥がし取ります。

この方法によれば、ロッド表面を全く削らずに、比較的簡単に余分な接着剤を取り除くことが出来ます。

いずれにしても、接着前の作業(マスキング作業)に一手間かけるか、接着後の作業(余剰接着剤の除去)に一手間かけるかを選択する事になりますが、ロッド寸法に影響を与えないと言う点で

マスキング方式の優位性を確信しています。

マスキング法の手順、注意点などを以下にまとめておきます。

(1)組立るために、予め6本の3角ピース6本をテープで仮止めする。

(2)マスキング作業をする。

マスキングにはいくつかの方法が考えられます。

①ロッドを仮止め状態で棒状にし、全体を螺旋状に巻く(捩れが生じやすい)

②仮止めしたロッドを開いた状態で、長手方向に対し直角にテープを張り合わせる

③仮止めしたロッドを開いた状態で長手方向に沿ってテープを張ってゆく

図8にマスキングの例を示しておきます。

(3)接着するため、マスキング済ロッドを開いた状態にし、各ピース間にはみ出した接着剤を逃

がす切り込みを適度な間隔で入れる(アート・ナイフのような両刃の良く切れるものを使用する)

(4)接着剤塗布後、隅々まで接着剤を行渡らせ、余分な接着剤を除去した後バインディングし、

接着乾燥させる。

(5)マスキング・テープを外し、残っている余分な接着剤を鋭利なナイフで剥がす。

図8 マスキング方法の例

5.7.3 フェルールの接着剤について

ページ先頭へ戻る

フェルールの接着剤はエポキシ系接着剤が最適と考えます。

その第一の理由は凝固時の体積収縮率が非常に小さな事にあります。

フェルールとロッド勘合部の隙間が必ずありますので接着剤の体積収縮率が大きいと安定した接着強度を保て

ない事になります。

その為、溶剤を含む一液性の接着剤は一般的には体積収縮率が大きく、不向きと考えます。

まとめますと以下のような点に注意しなければなりません。

(1)体積収縮率が小さい事が必要です。

(2)接着前の粘土が低い事。勘合部の隙間が小さいため粘度がなるべく低い方が作業がし易い。

粘度が高い場合は少し接着部を暖め(4、50℃程度)、接着剤の粘度を下げて作業するとし易くなり

ます。

(3)メンテナンスなどでフェルールを外す場合を考慮すると接着剤の使用温度範囲を考慮する必要があり

ます。

ロッド本体の接着剤より使用温度範囲の低いものを使うことが必要になります。

即ち、フェルールを取外す場合は加熱する必要がありますが、本体の接着強度に影響を与えない為

に、より低い温度で加熱しフェルールを取外す必要があります。

エポキシ系接着剤は様々な特性の製品がありますので、必要に応じて最適な選択が出来ます。